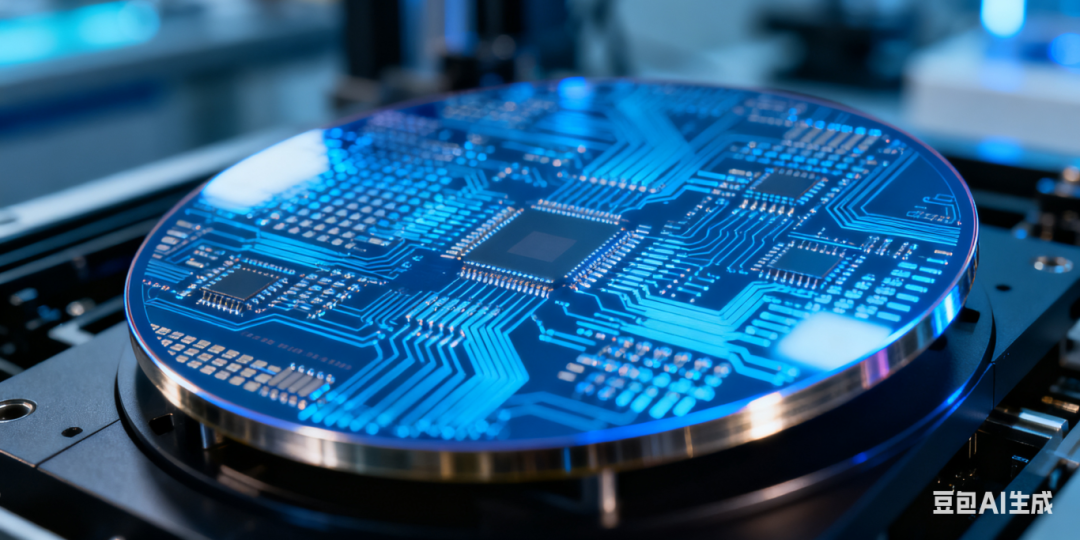

在半导体制造中,一台设备的零部件若清洗不当,可能导致整条产线的良率滑坡。随着工艺节点进入3纳米时代,零部件清洗已从“辅助工序”升级为“核心工艺”。

然而,行业内仍普遍存在五大误区,严重威胁着制造稳定性和产品良率。

01

外观洁净等同功能洁净

许多企业认为,只要零部件表面光亮如新,即可满足装机要求。实则,半导体级清洗的核心标准是 “功能洁净度”——它不仅要求去除可见颗粒,更需彻底消除分子级金属残留、有机物薄膜及特定氧化层。

例如,一个看似清洁的静电吸盘,若其表面残留纳米级氟化物,将直接改变晶圆的温控均匀性,导致刻蚀或薄膜厚度异常。

02

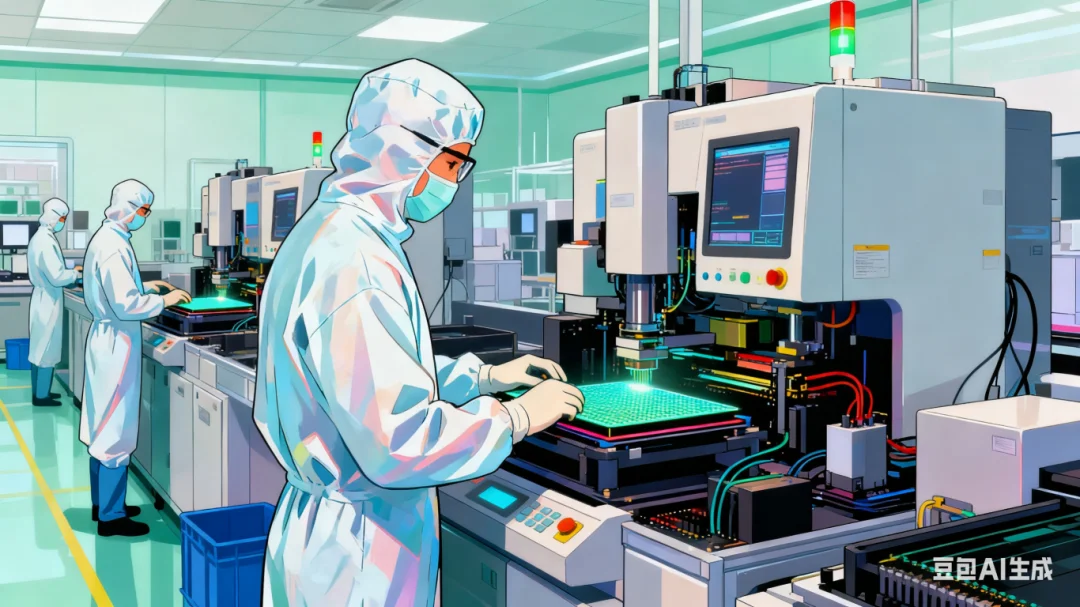

通用工业清洗方案可以复用

将半导体零部件与普通工业件混用同一条清洗线是高风险行为。半导体工艺对零部件的洁净度要求极为严苛:颗粒需控制至亚微米级(通常<0.1μm),金属离子残留需达ppb级,且须完全去除可能影响真空或等离子体稳定性的有机物。

采用通用清洗工艺,极易导致二次污染或材料腐蚀,反而降低部件寿命。

03

重清洗过程,轻干燥环节

企业常投入大量资源优化清洗配方,却忽视干燥工艺的特殊性。半导体零部件结构复杂,如气体分布板的微孔、陶瓷加热器的孔隙等,传统干燥方式易产生水痕残留或污染物再沉积。

针对不同材料与结构,需采用定向干燥方案:例如,超临界CO₂干燥适用于多孔部件,而真空红外干燥则更适合复杂腔体结构。

04

清洁度验证手段单一

仅依靠目视检查或擦拭测试远不足够。完整的验证体系需覆盖:

-

化学残留分析(如检测分子污染)

-

微区颗粒检测(针对螺纹、沟槽等死角)

-

表面能测试(接触角测量评估有机物残留)

缺乏多维度的定量数据,无法真实反映零部件在严苛工艺环境下的性能表现。

关键洞察:现代超净清洗必须是“物理+化学”的双重净化——既要扫除“灰尘”,更要清除“毒素”。

05

外观洁净等同功能洁净

零部件从清洗完成到装机使用之间存在多个污染风险点。不当的包装材料(如普通塑料释气)、存储环境洁净度不足、搬运安装过程中的接触污染,都可能使前期清洗成果前功尽弃。

必须建立从清洗、包装、仓储到装机的全程洁净管控链,确保零部件最终以“工艺就绪”状态进入设备。

半导体零部件的超净清洗,本质上是为制造工艺提供一个确定、稳定、可重复的表面起点。避免上述误区,不仅需要专业技术与设备,更需建立系统化的清洗质量管理体系。唯有将零部件清洗视为“工艺赋能环节”而非“成本消耗环节”,才能真正释放其在提升良率、稳定工艺、降低损耗方面的核心价值。

华盛洁净,专注超净处理领域20余年,提供精密零部件、晶圆盒、无尘服和丁腈手套的清洗再生服务,提供洁净度检测报告及ESD性能检测报告,拥有ISO9001质量管理体系及NEBB class5 百级洁净室认证,为芯片半导体、先进制造与机加、硬盘存储、光学零部件、精密电子等高科技行业提供专业污染控制解决方案。

若你有超净清洗需求,或想了解专属方案,欢迎留言咨询!