引言: 在高精密机械加工领域,CNC加工中心的热变形问题始终是影响加工精度的关键因素之一。热变形不仅来源于切削过程中刀具与工件的摩擦生热,还包括主轴、丝杆、导轨等机床部件自身的热膨胀。在精度要求达到微米甚至纳米级的零件加工中,如何有效控制热变形,成为工艺设计与设备选型中绕不开的重要议题。

一、热变形的主要来源

- 切削热 切削过程中刀具与材料的接触摩擦会产生大量热量,其中大约80%的热量进入工件,其余进入刀具与切屑。这部分热量会使工件局部温度迅速升高,引发热膨胀,导致尺寸误差。

- 主轴热变形 高速旋转的主轴在长时间运行下,会因轴承摩擦、马达发热等原因产生轴向与径向的热膨胀,尤其在无恒温冷却系统的机床上尤为明显。

- 导轨与丝杆热变形 CNC机床的丝杆与导轨在高速往复运动下也会发热膨胀,产生微小但持续累积的偏移,导致加工误差。

- 环境温度波动 温度变化不仅影响机床,也影响夹具、刀具和工件材料的热膨胀特性。例如夜间降温与白天升温之间的温差可达到10°C以上,会引发设备整体偏移。

二、热变形对加工精度的影响

- 工件尺寸漂移 因工件在加工中持续受热,会在加工尾段表现出尺寸偏差,特别是大型长轴类或薄壁类零件。

- 加工面形状误差 热变形可能导致圆度、平面度和垂直度超标,表现在高精度配合面或密封面不严密。

- 刀具路径偏移 热变形会导致原定的刀具路径偏离设计轨迹,尤其在高精度模具加工、航空件加工中更为严重。

三、热变形控制的关键技术

- 合理规划加工顺序 通过工艺编排将粗加工与精加工分阶段进行,粗加工阶段尽量排出大部分余量,待机床与工件温度稳定后再进行精加工。

- 预热机床 在正式加工前对机床运行一段时间(如20分钟空转)进行预热,使主轴与导轨温度均衡,提高加工稳定性。

- 在线温度监测与补偿 先进的高端CNC系统如海德汉、西门子等支持通过温度传感器监控主轴和机床关键部位温度,通过软件进行误差补偿,实现自动修正。

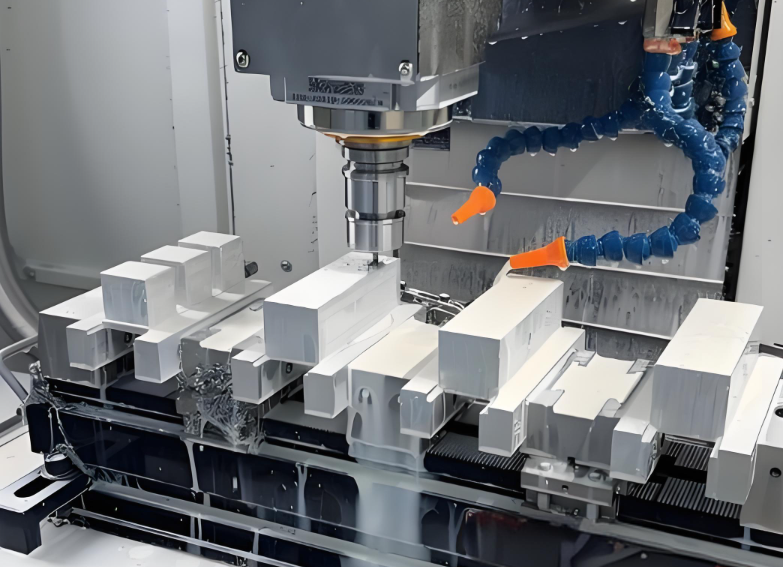

- 优化冷却系统 (1)使用恒温冷却液系统控制主轴与刀具温度; (2)针对工件冷却采用可控喷嘴调整喷射角度和流速,提升局部散热效率; (3)大功率加工时,考虑使用微量润滑(MQL)或油雾冷却等新技术。

- 采用热对称结构设计机床 现代高精度CNC机床在设计上采用热对称结构、低热膨胀材料、复合基座等方式来减缓整体结构的热应力集中。

- 精密夹具设计 夹具应具备良好的热传导能力并采用自调节结构,避免因局部夹紧或热不均引起变形。

- 加工参数优化 采用合理的切削参数(如低切深、高进给、断续加工等)减少切削热的产生,刀具应选用耐高温、涂层良好的材质,如TiAlN等高性能刀具。

四、典型案例分析 案例:航空发动机涡轮盘精加工 涡轮盘属高温合金材料,单件价值高,加工中精度要求极严。某企业加工中长期因热变形导致尺寸波动超出±5μm,经改进:

- 增加加工前主轴与刀具预热;

- 安装在线红外温感系统对主轴温度闭环控制;

- 采用多段断续切削,配合变速冷却; 最终尺寸稳定性提升至±2μm,产品合格率由92%提高至99.7%。

五、未来发展趋势

- 智能热误差补偿系统将成为高端CNC标配;

- 更高效的冷却液技术(如纳米冷却液)将加速普及;

- 基于数字孪生的热力学仿真将引导加工路径智能修正。

结语: 热变形问题无处不在,但它并不可怕。只要机加工程师拥有系统的认识、掌握科学的控制方法,并结合自身设备与工件特点制定差异化的加工策略,就能有效化解热变形风险,稳稳地守住精度底线。对于面向未来的智能制造,“温度控制”将成为与“位置控制”同等重要的关键技术指标。