01

染料选择

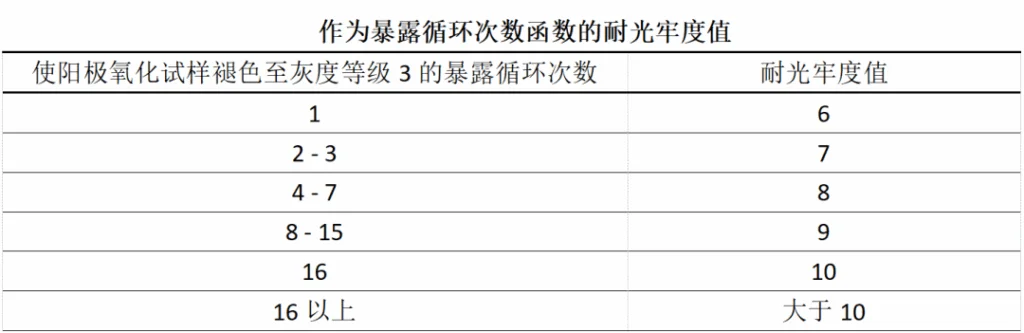

每种染料的化学性质都是独一无二的,并且都具有抗紫外线褪色的能力。技术数据表上通常注明5至8的数值等级。ISO 2135是用于确定染料耐光牢度等级的标准规范。其中,紫外线室被校准以确定曝光周期的持续时间。然后,染色的面板在这个周期中暴露多次,直到褪色到原始颜色的75%。按照ISO2135,评级为6与评级为5的染料相比,染料需要两倍的周期才能褪色。同样,7是6的两倍,8是7的两倍,以此类推。

如果指定的颜色允许,将染料改为较高等级的染料将提高产品的耐光牢度。如果颜色是黑色,这是很容易做到的,因为有许多高等级的黑色染料都可用。高等级的装饰彩色也存在,但选择有有限,您可能必须与客户讨论可用的颜色选项。

染料的耐光牢度值通常使用国际标准ISO 2135来判断,耐光牢度值是对应于灰度等级3的适当颜色变化所需的曝光周期数的函数,如下表所示。

02

染料饱和度

所谓“饱和度”,指的是阳极氧化膜层吸附的染料量。即使你使用高等级的染料,为了获得优异的耐光牢度,就必须让大量的染料吸附在膜层的孔壁上。深色系的耐光牢度特性比浅色系好得多。任何染料的浅色调都会相对较快地褪色。最耐褪色的阳极氧化染彩色相当厚,多孔,染料完全饱和。事实上,当供应商对染料进行评级时,测试面板的Type II阳极氧化膜层厚度接近25µm;它们在高活性染料槽中染色,并且使用长的浸没时间来确保完全饱和,从而获得最佳结果。由于孔壁的表面积相对较低,Type III硬质阳极氧化通常不会保持得很好,因此不适合最大染料饱和度。

如上所述,染料的活性影响最大饱和度。浓缩的、新配制的染料槽具有很高的活性,但随着时间的推移,随着污染物的引入和染料的消耗,染料的活性会下降。当需要越来越长的浸泡时间来达到颜色目标时,染料活性已经下降,要达到完全饱和是不可能的。为了最大限度地提高活性,应该确保槽液的浓度、pH值和温度在工艺范围内,并添加缓冲液。染料缓冲液不仅有助于保持pH值稳定,还可以提高染料的活性。

03

封孔质量

实现抗褪色的第三个也是同样重要的组成部分是高质量的封孔。对于任何给定的封孔溶液,封孔质量都会受到硅酸盐或磷酸盐污染、温度、pH值和浸泡时间的影响。作为一般规则,必须严格遵循封孔剂使用的技术数据表。那些在封孔时走捷径的人会生产出褪色的零件。镍封通常是优选的,因为对于许多染料来说,镍离子与染料分子结合,提供了额外的抗紫外线辐射的保护。通常使用乙酸镍产品进行阳极氧化后封孔处理,它们的封孔性能良好。

总之,可以采取一些措施来提高彩色阳极氧化零件的耐光性。

检查染料的耐光牢度等级

如果数字是6或7,请考虑改用8+的染料。如果零件不是黑色的,耐光牢度等级低的染料会影响产品的户外使用,这需要与客户讨论清楚。

确保染料处于良好的工作状态

浓度、pH值和温度处于规定的工艺范围内。考虑添加染料缓冲液以提高染料活性。无法使用的旧染色槽液需要更换。

确保阳极氧化膜层质量

确保厚度足够厚,有足够的孔隙率,让零件完全浸透染料。最后,检查封孔质量是否合格。有多种测试可用于确定封孔质量这一点, 如ISO 2143 铝及铝合金的阳极氧化-封孔后阳极氧化膜吸收能力损失的评估-酸处理后的染斑实验,然后根据污点的强度等级来判断封孔的质量。

04

耐光牢度实验

铝及铝合金阳极氧化的军用规范MIL-PRF-8625F中规定,可以根据ASTM D822/D822M、G152或G155进行耐光牢度实验,通过暴露在紫外线辐射下200小时,试样应连续暴露且不喷水。暴露后,根据规范ASTM D2244,将试样与未暴露在光源下相同时间的重复试样用色差仪进行比较,以确定Delta(E)值。Delta(E)值应不大于3。

01

ASTM D822/D822M

涂料和相关涂层的过滤明火碳弧暴露的标准实施规程

02

ASTM G152

非金属材料曝光用碳弧灯装置的操作规程

03

ASTM G155

非金属材料曝光用氙弧灯装置的操作规程

04

ISO 2135

铝及铝合金的阳极氧化-用人工光对有色阳极氧化膜层的耐光性的加速试验

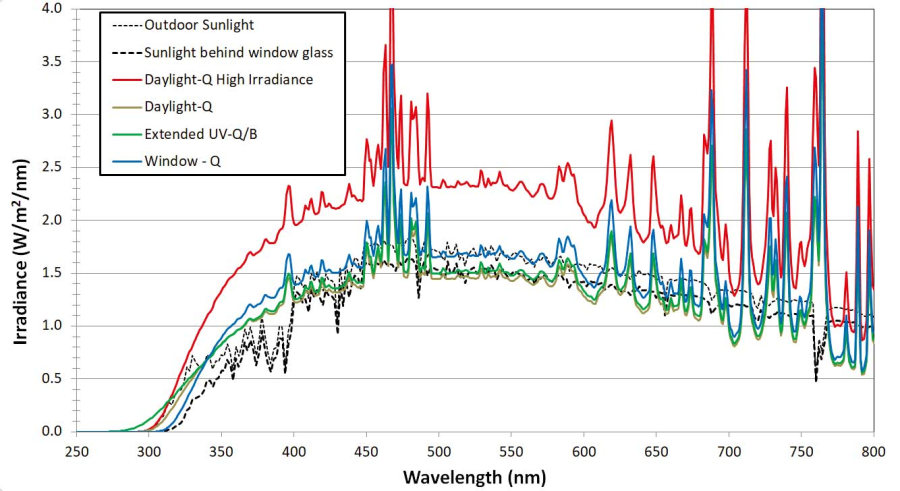

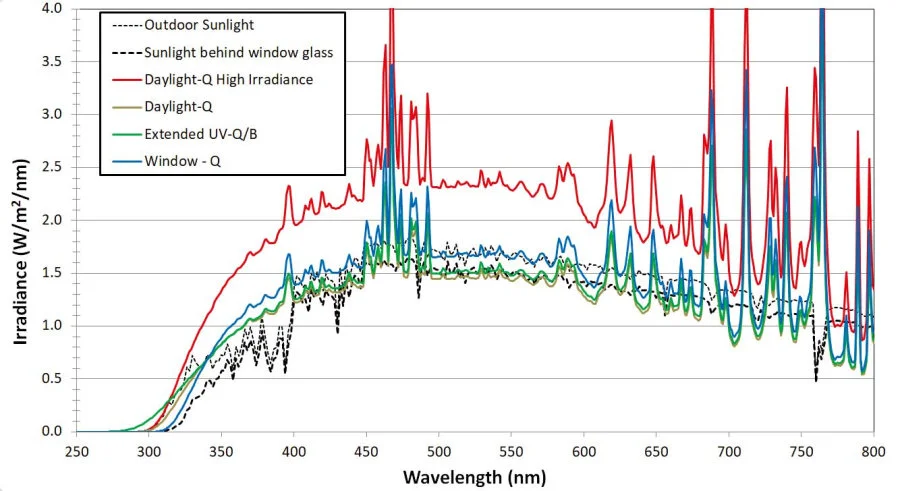

#不同种类光线的波长分布#

随着时间的流逝,所有的彩色阳极氧化零件都会褪色,但如果工艺得到优化,可以期待经过几年甚至几十年的户外暴露,颜色损失最小。

上图:色差仪

下图:氙灯老化试验箱

-END-