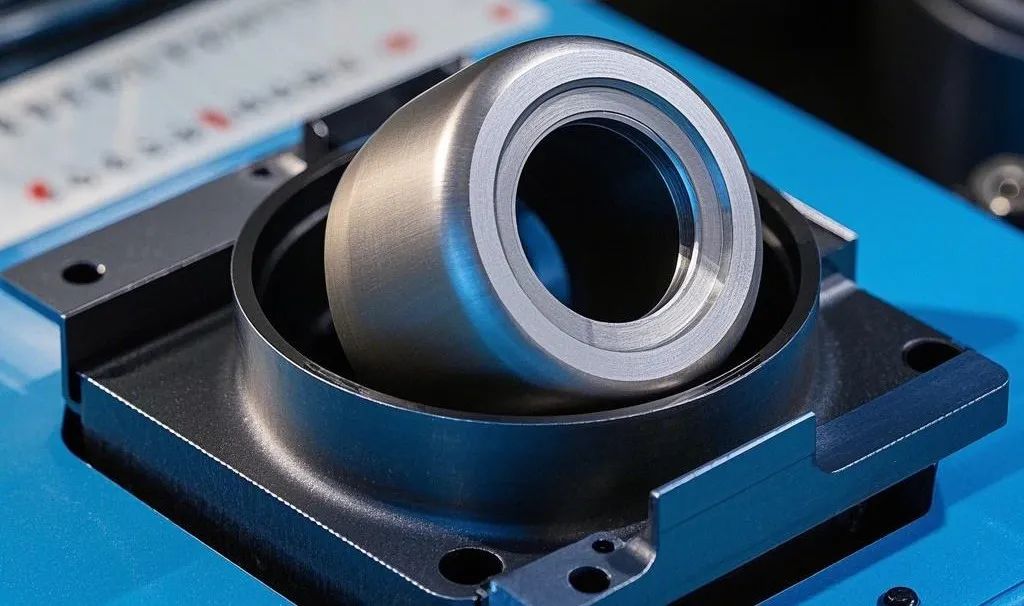

在机械加工领域,表面处理不仅能提升零件的防护性能,还会对尺寸产生微妙影响。今天我们聚焦铝合金零件的阳极氧化工艺,聊聊膜层厚度与尺寸变化的特殊关系。

1常规表面处理的尺寸规律

多数表面处理工艺(如镀锌、喷塑)的膜层生长遵循简单规律:膜层每增加 1 微米,零件尺寸也会相应增加约 1 微米。这种 “单倍增长” 特性便于工程师在设计阶段预留公差。

2阳极氧化的 “双向生长” 特性

铝合金阳极氧化是个例外。其膜层生长过程中存在独特的 “双向机制”:当氧化电压作用于铝基体时,一方面铝原子被氧化形成氧化铝膜(生长速率),另一方面电解液会轻微溶解膜层(溶解速率)。实际观察发现:

· 当生长速率 > 溶解速率 → 膜层增厚

· 当生长速率 < 溶解速率 → 膜层减薄

· 当两者平衡时 → 膜厚稳定

这种动态平衡造就了阳极氧化的特殊尺寸规律:单表面膜厚每增加 1μm,零件尺寸仅增加约 0.5μm。这意味着工程师只需预留一半的理论膜厚作为尺寸补偿。

3合金成分的显著影响

不同系列的铝合金因合金元素差异,表现出不同的氧化特性:

· 2 系列(铝铜合金):铜元素会加速膜层溶解,需提高槽液浓度、降低温度并调整电压,才能获得所需膜厚。其尺寸增量通常仅为 0.4-0.45μm/μm 膜厚

· 5 系列(铝镁合金):镁元素影响较小,尺寸增量接近理论值

· 7 系列(铝锌合金):需采用特殊工艺控制溶解速率,膜厚与尺寸的线性关系较难稳

4工艺参数的关键作用

为实现理想的膜厚与尺寸控制,需精确调控:1.电解液浓度:硫酸浓度过高会加剧溶解

2.氧化温度:温度每升高 5℃,溶解速率增加约 30%

3.电流密度:需根据合金成分选择最佳范围(通常 1.0-1.5A/dm²)

5给机加客户的实用建议

1.设计阶段:标注膜厚要求时,建议注明 “单边厚度”

2.工艺选择:对于精密零件,优先选用 5 系列铝合金

3.公差预留:按实际膜厚的 0.4-0.5 倍预留尺寸补偿

4.特殊合金:2/7 系列零件需与电镀厂商提前沟通工艺方案

通过理解阳极氧化的双向生长机制和合金特性,我们能更科学地控制零件尺寸,在提升防护性能的同时保证装配精度。如果您有特殊合金零件的氧化需求,欢迎联系我们获取定制化解决方案。